Dịch vụ xử lý chất thải

DỊCH VỤ TÁI CHẾ CHẤT THẢI

Công ty Môi trường Việt Xanh là một trong những đơn vị cung cấp dịch vụ tái chế chất thải uy tín và chuyên nghiệp. Việt Xanh cam kết bảo đảm an toàn cho môi trường và con người khi xử lý và tái chế chất thải. Hãy liên hệ với chúng tôi qua số điện thoại 0585.404.707 (gặp Mr. Hoàng) hoặc truy cập website.

1. Tái chế chất thải bằng hệ thống xử lý dầu thải và chất thải nhiễm dầu

– Chức năng : Xử lý các loại dầu nhớt thải bỏ.

– Công suất : 500kg/h

– Các chất thải có khả năng xử lý : Dầu nhớt thải, dầu tổng hợp, dầu thủy lực, dầu hộp số và các loại dầu nhớt khác.

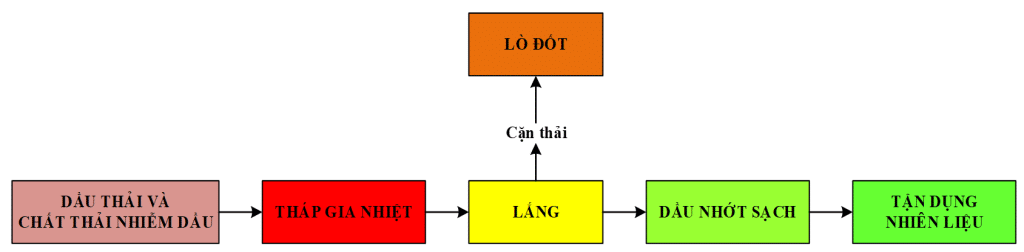

– Quy trình xử lý :

+ Dầu thải và chất thải nhiễm dầu thu gom từ chủ nguồn thải sẽ được tiến hành phân loại và bơm lên tháp chưng cất.

+ Tại tháp chưng, dầu thải được khuấy trộn với phụ gia, gia nhiệt bằng điện trở để loại nước. Sau đó hỗn hợp được bơm sang thùng lắng rồi để yên cho đến khi lắng tách. Lớp dầu phía trên được hút gạn ra, cặn bùn dưới đáy được rút ra theo đường xả đáy.

+ Tùy vào mức độ bẩn của dầu thải, lớp cặn bùn có thể để nguyên ở đáy bể sau một vài lần lắng rồi mới lấy ra và được đem đi đốt trong lò đốt CTNH.

+ Dầu sạch được tận dụng làm nhiên liệu cho lò đốt hoặc cung cấp cho đơn vị có nhu cầu.

2. Tái chế chất thải bằng hệ thống súc rửa thùng phuy và bao bì

– Chức năng : Xử lý các loại thùng phuy và bao bì nhiễm chất thải nguy hại, tái chế thành thùng phuy và bao bì mới.

– Công suất : 350 kg/h

– Các chất có khả năng xử lý : Bao bì cứng các loại, thùng phuy sắt, phuy nhựa, bồn 1m3, bồn chứa các loại,….

– Quy trình xử lý :

+ Các loại bao bì (thùng phuy, can nhựa,…) sau khi thu gom từ khách hàng sẽ được tập kết trong kho.

+ Các hóa chất trong bao bì sẽ được lấy triệt để ra ngoài bằng mùn cưa, hoặc giẻ lau để thấm hút. Mùn cưa và giẻ lau được tập kết về hệ thống lò đốt để thiêu hủy.

+ Sau đó bao bì được xúc rửa bằng hoá chất và nước.

+ Sau khi rửa bằng nước, bao bì sẽ được hút chân không và làm khô bên trong. Mặt ngoài được chà kỹ để tẩy sạch tem nhãn, sau đó rửa lại.

+ Bao bì sẽ được gia công các chỗ móp để đảm bảo tính thẩm mỹ của bao bì.

+ Bao bì sau khi xử lý xong sẽ tận dụng làm bao bì chứa hoặc bán cho các đơn vị có nhu cầu sử dụng.

3. Tái chế chất thải bằng hệ thống xử lý, thu hồi dung môi

– Chức năng : Xử lý các dung môi thải bỏ, thu hồi dung môi sạch.

– Công suất : 500 kg/h.

– Các chất có khả năng xử lý : Dung môi thải và chất thải chứa dung môi.

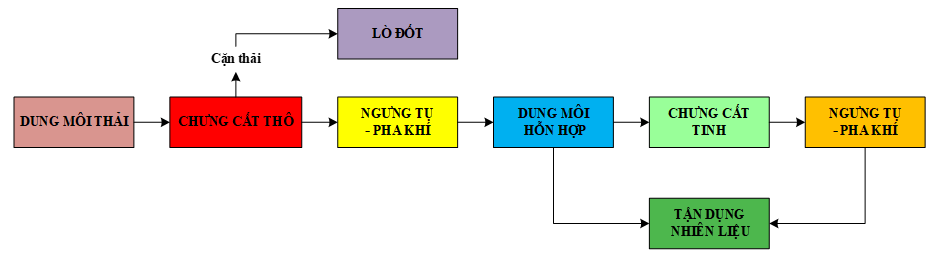

– Quy trình xử lý :

+ Dung môi thải dạng lỏng sau khi được thu gom vào các bể chứa sẽ được bơm lên tháp chưng cất 1 và được gia nhiệt lên 200oC.

+ Hơi dung môi sẽ bay lên và thu hồi tại đỉnh tháp nhờ bồn làm lạnh ngưng tụ 1. Dung môi thu được qua tháp chưng lần 1 là hỗn hợp nhiều loại dung môi trong đó còn chứa một số lượng nước sau chưng cất được chứa vào bồn chứa.+ Từ bồn hỗn hợp dung môi được bơm tiếp lên tháp chưng 2 và tiếp tục được gia nhiệt. Ứng với mỗi loại dung môi sẽ có nhiệt độ bay hơi khác nhau. Ta điều chỉnh nhiệt độ tương ứng để thu từng loại dung môi.

+ Dung môi thu được đi qua bồn làm lạnh để ngưng tụ rồi đưa vào bồn chứa thành phẩm.

+ Cặn bẩn lẫn trong dung môi đầu vào (phần không bay hơi) phát sinh tại chưng cất được thu gom đưa đi đốt trong lò đốt CTNH.

+ Dung môi thành phẩm bán lại cho các cơ sở pha chế sơn, dùng làm dung môi tẩy rửa.

4. Tái chế bằng hệ thống ngâm tẩy và súc rửa kim loại, nhựa

– Chức năng : Tẩy rửa các loại phế liệu có nhiễm thành phần nguy hại. Phế liệu sạch tận dụng bán phế liệu.

– Công suất : 1.500 kg/h.

– Các chất có khả năng xử lý : Kim loại, phế liệu nhiễm thành phần nguy hại.

– Quy trình xử lý :

+ Phế liệu nhiễm thành phần nguy hại được tẩy rửa theo mẻ. Phế liệu được đưa vào thùng chứa, đóng nắp thùng sau đó trải qua các bước tẩy rửa sau:

+ Tẩy rửa bằng hóa chất : Dùng Palang cẩu thùng cho từ từ vào bể nhâm tẩy bằng hoá chất đảm bảo sục khí của bể ngâm tẩy phải luôn mở. Phải đảm bảo thùng phải được ngâm trong bể ngâm tẩy ít nhất 20 phút. Trước khi lấy thùng ra, phải nâng lên hạ xuống ít nhất 3 lần để dầu mỡ, CTNH được tách ra hẳn khỏi kim loại. Định kỳ phải thêm dung dịch tẩy rửa cho đủ vào bể.

+ Tẩy rửa bằng nước sạch : Sau khi cho thùng vào bể ngâm tẩy bằng hóa chất, dùng Palang móc vào thùng, cẩu thùng cho từ từ vào bể chứa nước sạch đảm bảo sục khí của bể nước phải luôn mở.

+ Để ráo : Cẩu thùng vào vị trí để khô ráo. Khi nước trong thùng đã hết, cẩu thùng ra, mở khóa thùng, tập kết phế liệu sạch khu vực quy định.

+ Nước chứa dung dịch tẩy rửa dầu mở và nước sạch sẽ được đưa về hệ thống xử lý nước để xử lý.

5. Tái chế bằng hệ thống dầu F.O

– Chức năng : Xử lý nhựa và cao su thải, sản phẩm tạo thành là dầu F.O và khí GAS. Dầu F.O có thể bán hoặc làm nhiên liệu cho lò đốt, khí GAS để làm nhiên liệu cho lò đốt.

– Công suất : 400 kg/h.

– Các chất có khả năng xử lý : Nhựa, nylon, cao su thải các loại.

– Quy trình xử lý :

+ Nhựa, cao su phế thải sau khi tách các tạp chất sẽ được băm nhỏ đến kích thước thích hợp (khoảng 1 – 2 cm). Sau đó, nguyên liệu được cấp liệu và định lượng đều đặn đưa vào thiết bị nhiệt phân kết hợp với phụ gia đặt biệt.

+ Tại thiết bị nhiệt phân, quá trình thăng hoa xảy ra dưới nhiệt độ cao 3000C – 4000C, tạo ra hỗn hợp khí nặng và khí nhẹ cùng sản phẩm khác.

+ Hỗn hợp khí nặng được chuyển sang thiết bị ngưng tụ, còn khí nhẹ được đưa về buồng đốt sơ cấp của lò đốt.

+ Sản phẩm rắn từ thiết bị nhiệt phân được đưa sang lò đốt chất thải.

+ Tại thiết bị ngưng tụ, phần khí có khả năng ngưng tụ sẽ được tách nước và thu dầu F.O.+ Phần khí không ngưng được tuần hoàn lại thiết bị nhiệt phân.

+ Dầu thu hồi được tận dụng làm nhiên liệu để đốt lò, giảm chi phí sử dụng dầu D.O.

6. Tái chế bằng hệ thống tách, thu hồi kim loại

– Chức năng : Xử lý bùn thải và chất thải có chứa kim loại, thu hồi muối kim loại và kim loại hoàn nguyên.

– Công suất : 750 kg/h.

– Các chất có khả năng xử lý : Bùn thải, chất thải có chứa kim loại…..

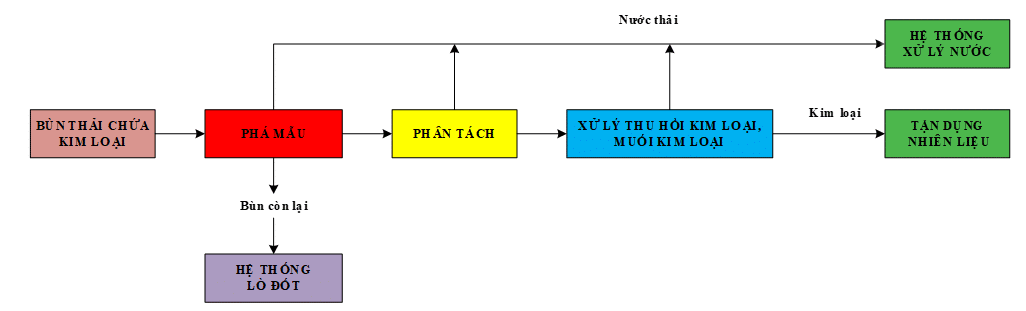

– Quy trình xử lý :

+ Các loại chất thải có chứa kim loại ( Bùn thải, chất thải lỏng, hóa chất,…) thu gom từ các chủ nguồn thải được phân loại dựa vào thành phần kim loại đặt trưng. Sau đó được bơm lên tháp pha mẫu. Tại đây máy đo pH có thể đo và điều chỉnh pH hợp lý trong bể. Tại tháp phá mẫu, các kim loại sẽ được tan trong môi trường pH hợp lý.

+ Phần không tan sẽ được bơm vào bể chứa bùn. Máy ép bùn sẽ hút bùn lên và ép. Phần bùn sau ép sẽ chuyển sang lò đốt, dung dịch sau ép sẽ được bơm lên tháp tuyển. Phần dung dịch sẽ được tiến hành phân kim, xử lý để tạo ra các sản phẩm.

+ Các sản phẩm sau hệ thống gồm :

* Kim loại có thể tận dụng làm phế liệu

* Các muối kim loại cung cấp cho đơn vị xi mạ hoặc nhà máy làm phân bón, xử lý nước.

7. Tái chế bằng hệ thống phá dỡ ắc quy và tái chế chì thải

– Chức năng : Xử lý các bình ắc quy, thu hồi phế liệu.

– Công suất : 500 kg/h.

– Các chất có khả năng xử lý : Bình ắc quy các loại, chất thải chứa chì.

– Quy trình xử lý :

+ Bình ắc quy được ngâm tẩy và súc rửa sạch sẽ trước khi được phá hủy. Sau khi phá hủy sẽ được phân loại từng thành phần. Phần kim loại và nhựa sạch sẽ được tận dụng làm phế liệu.

+ Phần nước ngâm rửa sẽ thu hồi về hệ thống XLN để xử lý.

– Quy trình xử lý :

+ Phế thải chứa chì trong bình ắc quy, các bảng vi mạch điện tử và các phế phẩm công nghiệp sử dụng chì được phân loại, bóc tách phần nhựa, cáp điện và các loại vật chất khác không có chì bán lại cho đơn vị tái chế.

+ Các phần vật chất chứa chì và hợp chất của chì sẽ được đưa vào máy cắt, nghiền trước khi đưa vào lò.

+ Vật liệu sau nghiền được phối liệu và nung chảy ở 300oC-350oC. Lò nấu có cấu tạo 2 cửa, 1 cửa nạp nguyên liệu và 1 cửa rót sản phẩm. Chì lỏng được rót vào máng, đưa vào khuôn để đúc thành thỏi và nhập kho.

+ Khí thải phát sinh được đưa vào hệ thống xử lý khí trước khi thải ra môi trường.

8. Tái chế bằng hệ thống tháo dỡ và tiền xử lý linh kiện điện tử

– Chức năng : Xử lý, thu hồi một số kim loại quý trong chất thải điện tử thải bỏ. Kim loại thu hồi được ở dạng bột kim loại hoặc ở dạng muối.

– Công suất : 500 kg/h.

– Các chất có khả năng xử lý : Thiết bị điện tử (dân dụng, gia dụng và công nghiệp), linh kiện điện tử các loại, các bản mạnh điện tử, bavia bản mạch…

– Quy trình xử lý :

+ Các linh kiện, thiết bị điện điện tử như: ti vi, tủ lạnh, máy tính…. (trung bình có chứa khoảng 1-3% theo khối lượng là bản mạch) được công nhân tháo giỡ thủ công (kìm, búa, tuốc nơ vít, mỏ

+ Phần nhựa, kim loại, thủy tinh sau khi được phân loại, làm sạch tận dụng phế liệu.

+ Phần không tận dụng được đưa vào đốt trong lò đốt CTNH hoặc hóa rắn.

+ Phần bản mạch tiếp tục được tháo giỡ các IC, tụ điện, điện trở…. Bản mạch sau đã hết các linh kiện được đưa sang hệ thống thu hồi kim loại.

+ Phần không tận dụng được đem đốt hoặc hoá rắn.